02 septiembre 2020

RME anuncia la nueva gama de Martillos sin Culatazo THUNDERBOLT MAGNUM

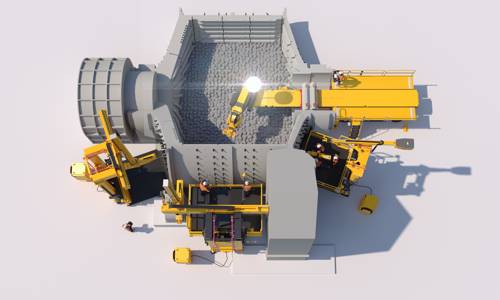

RME está anunciando el lanzamiento oficial de su herramienta para retirar revestimientos de cuarta generación: el Martillo Sin Culatazo THUNDERBOLT MAGNUM.

RUSSELL MINERAL EQUIPMENT celebra el lanzamiento oficial de la gama de Martillos sin Culatazo THUNDERBOLT MAGNUM con una oferta exclusiva para sus Clientes.

Los THUNDERBOLT MAGNUM ofrecen una fuerza e impulso incomparables, con una precisión insuperable para mejorar la velocidad y la seguridad del cambio de revestimientos, además de la disponibilidad del molino.

ASPECTOS DESTACADOS:

- RME añadió dos nuevos modelos a su actual gama de seis Martillos sin Culatazo THUNDERBOLT: el THUNDERBOLT MAGNUM 2000 y el THUNDERBOLT MAGNUM 1000

- Paquete de oferta especial de lanzamiento: ahorre 20% en órdenes del Paquete de Precisión THUNDERBOLT MAGNUM realizadas antes del 31 de diciembre de 2021 y entregadas antes del 30 de junio de 2022

- Los nuevos modelos ofrecen la mayor fuerza de impacto de la industria, de 2000 julios por golpe1 y la velocidad continua más rápida de 160 golpes por minuto2

- "Modo MAGNUM" programable por el operador para otorgar control y rendimiento preciso

- Innovadora reducción del culatazo por choque de disparo seco (90%) que minimiza la tensión de la máquina y la fatiga del operador3

- Intervalos de servicio extendidos un 150% con 100.000 golpes3, para brindar un mayor tiempo de actividad y fiabilidad

RUSSELL MINERAL EQUIPMENT (RME), el fabricante y proveedor de soluciones para revestir molinos para la industria de procesamiento de minerales líder del mundo, anunció el lanzamiento oficial de su martillo sin culatazo de cuarta generación con un paquete de oferta de lanzamiento especial para sus Clientes: el "Paquete de Precisión THUNDERBOLT MAGNUM".

Este paquete inclusivo ofrece un valor increíble e incluye los Martillos sin Culatazo THUNDERBOLT MAGNUM 2000 y THUNDERBOLT MAGNUM 1000 (el último se incluye sin costo), el Power Pack THUNDERBOLT MAGNUM (intercambiable entre ambos modelos), el Jib Móvil THUNDERBOLT MAGNUM de alto alcance (usable por toda la gama THUNDERBOLT) así como también el conjunto completo de productos auxiliares. Con el MARTILLO THUNDERBOLT MAGNUM 1000 incluido sin costo, el "Paquete de Precisión THUNDERBOLT MAGNUM" representa 20% menos del precio estándar de los equipos individuales comprados por separado. Esta oferta exclusiva está disponible inmediatamente para todas las órdenes realizadas antes del 31 de diciembre de 2021, con una fecha de entrega antes del 30 de junio de 2022.

"Tras más de 35 años trabajando en conjunto con los Clientes en los cambios de los revestimientos, sabemos que no existe una solución única para el botado de los pernos de las corazas desgastadas. De hecho, las operaciones de referencia de la industria usarán los martillos que golpeen con más fuerza para retirar los pernos difíciles de sacar de la tapa de descarga y para 'romper' el molino durante el primer giro, y luego cambiarán a un martillo de alta repetición para barrer a través de los revestimientos de la coraza del cilindro", expresó Christian Kramer, Gerente de Productos THUNDERBOLT, RME.

"Es por esto que nos emociona el Paquete de Precisión THUNDERBOLT MAGNUM. Los MAGNUM no solo golpean más fuerte y rápido que la gama anterior, sino que además, cuando se usan en conjunto, ofrecen cuatro (4) niveles seleccionables de potencia que brindan una capacidad aún mayor de seleccionar de manera precisa el nivel de potencia adecuado para contar con la precisión adecuada para la aplicación específica de botado. Combinados, reducirán las horas de botado del cambio de revestimientos más cruciales, especialmente en el caso de cambios de corazas de alto desgaste, lo que se traduce en una mayor disponibilidad del molino".

Durante el desarrollo de los nuevos Martillos sin Culatazo THUNDERBOLT MAGNUM, RME usó más de 10.000 horas de investigación y desarrollo, utilizando principios de diseño guiado por el Cliente, para brindar mejoras cuantificables a nivel de energía de golpe, velocidad, facilidad de mantenimiento y seguridad del operador. La gama cuenta con dos martillos diseñados ergonómicamente, y cada uno le ofrece a los Clientes ventajas únicas para acortar la fase de botado durante el cambio de revestimientos, declara.

Diseñado específicamente para molinos SAG y AG grandes y medianos, el THUNDERBOLT MAGNUM 2000 proporciona unos increíbles 2000 julios por golpe, 70 veces por minuto para arrasar durante las fases de botado más duras, como con los pernos de revestimientos atascados y acuñados en la tapa de descarga o botando corazas del cilindro en el primer giro con facilidad. En pruebas comerciales iniciales, el MAGNUM 2000 incluso demostró la capacidad de botar corazas deformadas sin recurrir al peligroso y lento lanceo.

El THUNDERBOLT MAGNUM 1000 destacará en cualquier ambiente de cambio de revestimientos, a través de molinos SAG, AG y de bolas pequeños, medianos y grandes. Su tasa de golpe acelerada de hasta 1000 julios 140 veces por minuto, supera a cualquier otra herramienta para retirar corazas en cuanto a velocidad de trabajo y seguridad.

"Cuando se lanzó la primera generación de THUNDERBOLTS en 1997, fue un cambio radical para la industria de procesamiento de minerales”, declaró John Russell, Fundador y Presidente Ejecutivo, RME. “Como el único verdadero martillo sin culatazo, reemplazó métodos manuales peligrosos y herramientas poco adecuadas para el propósito que ponían en riesgo la eficiencia del cambio de revestimientos y la seguridad del operador. Los THUNDERBOLT MAGNUM de cuarta generación no solo mantiene los principios fundamentales de rapidez-velocidad-seguridad de RME sino que los mejoran en todo sentido. Nos complace darle a nuestros Clientes acceso temprano y exclusivo a esta tecnología para revestir molinos increíble y que ahorra tiempo a través del nuevo Paquete de Precisión THUNDERBOLT MAGNUM".

Características adicionales destacadas exclusivas de la gama THUNDERBOLT MAGNUM incluyen:

Potencia programable inteligente para un rendimiento preciso

Los THUNDERBOLT MAGNUM abren paso a un nuevo "Modo MAGNUM" que le permite a los operadores programar la energía y la velocidad de golpe, lo que brinda una mayor seguridad, precisión y control. Esta potencia seleccionable también reduce el riesgo de proyectar pernos a alta velocidad, que pueden dañar el equipo para revestir molinos y pone en riesgo a la cuadrilla al término del botado de pernos de revestimientos.

Intervalos de servicio extendidos

Los intervalos de servicio de los nuevos MAGNUM han aumentado un 150% hasta 100.000 golpes gracias a la ingeniería ingeniosa y los estándares de fabricación más altos. Los componentes de vida útil más larga, mejor acceso a los componentes, diagnósticos más inteligentes y mejor absorción del choque reducen los requerimientos de mantenimiento para un mayor tiempo de funcionamiento y mayor confiabilidad.

Monitoreo de condiciones más inteligente

Los nuevos Power Packs THUNDERBOLT MAGNUM incluyen nuevos sensores y controles de diagnóstico para mejorar el monitoreo del rendimiento y la optimización del mantenimiento. Los ajustes óptimos y los datos de los golpes ahora se almacenan en el martillo para brindar conocimientos operacionales precisos y una mejor toma de decisiones respecto a la vida útil. El nuevo Power Pack MAGNUM es intercambiable entre los Martillos MAGNUM 1000 y MAGNUM 2000 para un costo de propiedad total eficiente.

Diseñado para brindar la experiencia más cómoda y segura para el operador

La ergonomía mejorada y un 90% de reducción en el choque por disparo seco minimizan tanto el estrés de la máquina como la fatiga de la cuadrilla. Los sistema hidráulicos también se han rediseñado para un mejor uso y mayor seguridad operacional. Un mecanismo de seguridad del gatillo de contacto de doble acción elimina el riesgo de disparo accidental. Las funciones optimizadas del operador y los controles mecánicos y eléctricos mejorados protegen a la cuadrilla alrededor del martillo y mejoran la seguridad de las operaciones de cambio de revestimientos.

Suspensión más segura y firme

Con el lanzamiento de este producto viene un nuevo Jib Móvil THUNDERBOLT MAGNUM de alto alcance con mayores espacios libres, estabilidad mejorada y un freno de seguridad. El alcance más alto implica acceso a más filas de pernos y puede reducir el número de giros tiempo de giro por cambio de revestimientos. El jib MAGNUM también se puede usar a lo largo de toda la gama de Martillos sin Culatazo THUNDERBOLT.

Acerca de los Martillos sin Culatazo THUNDERBOLT

Los Martillos Sin Culatazo THUNDERBOLT, potentes, productivos y fiables, establecen el estándar a nivel mundial para el método más rápido y seguro para retirar revestimientos desgastados. Desde 1997, los THUNDERBOLT han estado reemplazando los métodos manuales como los pesados mazos, arietes y martillos picarrocas inadecuados para este propósito, todos los cuales perjudican la velocidad y la seguridad del cambio de revestimientos del molino. Los THUNDERBOLT, preferidos por las gerencias de las minas y las cuadrillas que reemplazan las corazas, garantizan un golpe continuo y preciso de alta energía con un culatazo mínimo para el operador. Con seis modelos en la gama que ofrecen fuerzas desde los 250 a los 2000 julios por golpe, y de 60 a 160 golpes por minuto, hay una solución de golpe para cada tipo de molino y aplicación de revestimiento. El Martillo Sin Culatazo THUNDERBOLT es la herramienta para sacar pernos y revestimientos más vendida de la industria del cambio de revestimientos del molino, con más de 860 martillos vendidos en todo el mundo hasta la fecha. Reconocidos por la confiabilidad y la duración de los equipos, los THUNDERBOLT ofrecen un costo total de propiedad (TCO) más bajo durante la vida útil de los activos. Visite nuestras páginas acerca de los Martillos sin Culatazo THUNDERBOLT para conocer más.

Acerca de RUSSELL MINERAL EQUIPMENT

RUSSELL MINERAL EQUIPMENT (RME) revolucionó la industria global del cambio de revestimientos del molino con la introducción de la primera Máquina para Revestir Molinos mecanizada en 1985. Desde entonces, el Sistema para Revestir Molinos de RME ha reducido a un cuarto el tiempo del cambio de revestimientos de sus Clientes y ha erradicado un sinnúmero de problemas de seguridad. Esta misma búsqueda impulsa el desarrollo de la tecnología RME INSIDEOUT, una avanzada gama de soluciones comprobadas para mejorar la disponibilidad del molino y sacar a las personas del riesgo dentro y fuera del molino, lo que representa una primicia mundial en materia de seguridad. Con su casa matriz en Queensland, Australia, RME presta servicios a más de 380 compañías mineras de todo el mundo a través de 11 Centros de Servicio Regionales en los principales mercados mineros de todo el mundo. Visite www.rmeGlobal.com.

Artículos relacionados

RME appoints General Manager of Engineering, Simon Thompson

RME announces today the appointment of a new General Manager of Engineering, Simon Thompson, ensuring RME continues build it's market-leading position globally.

Más información

Best practice mill liner handler care and maintenance eBook

When safety, downtime and mill availability are at stake, it pays to do things by the book.

Más información