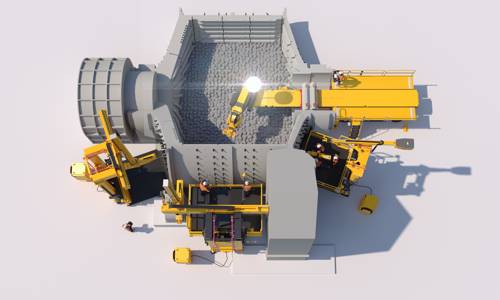

Puede ver una animación de una operación de cambio de revestimientos del MRD aquí.

Cuando no es posible filmar

Habrán casos en donde filmar el cambio de revestimientos no es posible, por ejemplo, en una compañía minera greenfield planificada. El MRD tiene una solución para ellos también. Nuestros estudios Desktop del MRD usarán información de los planos, los datos del proyecto y otras experiencias similares para hacer suposiciones razonables. También usamos nuestra extensa base de datos de cambios de revestimientos, que incluye datos de compañías mineras, ubicaciones, molinos, minerales y tipos de corazas similares. A partir de esto, calibramos los modelos desktop para generar el cambio de revestimientos de referencia y ejecutar las simulaciones de los distintos escenarios.

Por supuesto, los estudios Desktop del MRD no son tan precisos como los estudios filmados, ya que no podemos ser igual de específicos con cosas como la experiencia de la cuadrilla y la velocidad exacta del cambio de las corazas. Sin embargo, para los proyectos greenfield, la simulación Desktop del MRD es la manera más precisa de predecir la duración del cambio de revestimientos y de generar datos para la toma de decisiones informada. Las simulaciones compararán la disponibilidad del molino con diversos diseños de planta y opciones de inversiones de capital, lo que da lugar a una toma de decisiones optimizada desde el principio.

¿Qué puede hacer un estudio del MRD por su compañía minera?

Desde el lanzamiento del programa, el MRD ha ayudado a cientos de operadores de molinos a tomar decisiones mejores y más informadas acerca de la planificación del mantenimiento y la disponibilidad del molino. Nuestra metodología nos proporciona una línea de visión clara del proceso complejo que es el cambio de revestimientos y sirve como una evaluación independiente fiable y basada en datos del diseño de la planta, los procesos para cambiar las corazas, los equipos y el rendimiento de la cuadrilla. Más aún, ayuda a los operadores a crear un caso de negocio sólido para justificar las solicitudes e inversiones de presupuesto de CAPEX y OPEX, porque podemos demostrar de manera clara y con un alto grado de certeza, los impactos económicos en la disponibilidad del molino y en la seguridad del cambio de revestimientos.

¿El impacto del MILL RELINE DIRECTOR (MRD) despertó su curiosidad?

RME publicó un informe técnico dónde detalla los resultados de un estudio del MRD no filmado que cuantifica el efecto de botar los pernos de la tecnología del Martillo Sin Culatazo THUNDERBOLT MAGNUM en la duración del cambio de revestimientos y la disponibilidad del molino. Las simulaciones se realizaron en una serie de escenarios de molinos y condiciones de cambio de revestimientos representativas de las prácticas de la industria a nivel global. El estudio reveló las reducciones de las duraciones del cambio de revestimientos anualizadas de hasta 74,7 horas con la configuración óptima de los martillos.

Descargue el informe técnico para explorar los hallazgos.

Como lo expresa John Russell, el Fundador de RME: